Extrusion

Besonderheit:

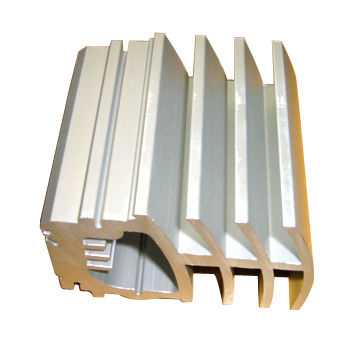

Das Aluminium-Extrusionsverfahren bietet neben Gewichtseinsparungen weitere Vorteile. Komponenten können mit zusätzlichen Funktionen wie Befestigungen, Kanälen und Verriegelungssystemen ausgestattet werden, die zusätzliche Teile überflüssig machen. Diese Funktionen können sogar so integriert werden, dass sie die strukturelle Festigkeit der Baugruppe erhöhen.

Materialien:

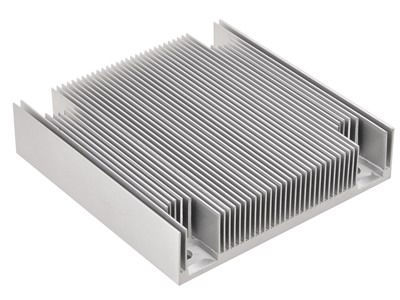

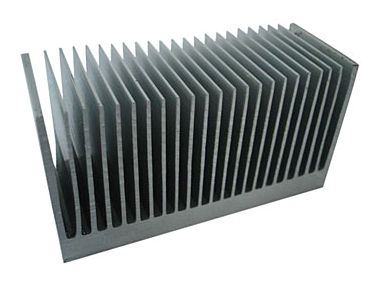

■ Aluminium ist das am häufigsten extrudierte Material. Es kann warm- oder kaltextrudiert werden. Beim Warmextrudieren wird es auf 300 bis 600 °C erhitzt. Beispiele für Produkte sind Profile für Schienen, Rahmen, Geländer, Pfosten und Kühlkörper.

■ Messing wird zum Extrudieren korrosionsfreier Stangen, Autoteile, Rohrverbindungen und technischer Teile verwendet.

■ Kupferrohre, Drähte, Stangen, Stäbe, Schläuche und Schweißelektroden (600 bis 1000 °C) Oft sind mehr als 690 MPa (100 ksi) erforderlich, um Kupfer zu extrudieren.

■ Rohre, Drähte, Schläuche und Kabelummantelungen aus Blei und Zinn (maximal 300 °C). Geschmolzenes Blei kann auch anstelle von Knüppeln in vertikalen Strangpressen verwendet werden.

■ Magnesium (300 bis 600 °C) für Flugzeugteile und Teile der Nuklearindustrie. Magnesium ist etwa so extrudierbar wie Aluminium.

■ Stangen, Stäbe, Rohre, Hardwarekomponenten, Beschläge und Handläufe aus Zink (200 bis 350 °C).

■ Stangen und Schienen aus Stahl (1000 bis 1300 °C). Normalerweise wird unlegierter Kohlenstoffstahl extrudiert, legierter Stahl und Edelstahl können jedoch auch extrudiert werden.

■ Flugzeugkomponenten aus Titan (1100 bis 1825 °F (600 bis 1000 °C)), einschließlich Sitzschienen, Motorringe und andere Strukturteile.

■ Bei der Kunststoffextrusion werden üblicherweise Kunststoffspäne oder -pellets verwendet, die normalerweise in einem Trichter getrocknet werden, bevor sie zur Förderschnecke gelangen.

Produkte:

■ Kunststoff-Extrusionsschnecke

■ Kühlkörper

■ Thermomodul

■ Fahrwerk

■ Gehäuse

Portfolio an Extrusionsprodukten